實踐證明,模具零件采用真空熱處理是自前最佳方式。真空熱處理后模具 壽命普遍有所提高,一般可提高40%〜400%。真空熱處理的關鍵是采用合適的 設備即真空退火爐、真空淬火爐和真空回火。

1.真空熱處理爐

1) 真空退火爐其主要特點是真空度要求高(10-2~10-3Pa),爐子的升降應 能自動控制,最好為微機系統。若有快冷裝置,則可提高生產率。工藝與非真空 爐退火基本相同;

2) 真空洋火爐氣淬爐比淬油爐好。油淬時工件表面會出現白亮層(其組織 為大量殘留余奧氏體,不能用溫度為560℃左右的一般回火加以消除,需要更高 溫度即700〜800℃才能消除)。氣淬的表面質量好、變形小,不需清洗,爐子結 構也較簡單。一般處理高合金模具鋼或高速鋼模具工件選用高壓氣淬爐或氣淬爐 為理想。如采用壓力為0.5〜0.6MPa的髙壓氣淬時,φ80-110mm的工件能淬 硬。

3)真空回火爐是不可缺少的,有些單位無配套的真空回火爐而用普通爐回 火,往往會出現表面質量差、硬度不均勻、回火不足等缺陷。若處理有回火脆性 的鋼種,一定要快冷,采用工作溫度在700℃以下可進行對流加熱的高壓氣淬爐 最為理想,且一爐兩用。

2.真空熱處理工藝

1) 清洗

采用真空脫脂方法是目前最先進和可靠的方法。

2)真空度是重要的工藝參數

在高溫高真空度下,鋼中的合金元素易蒸發, 會影響模具零件表面質量和性能。

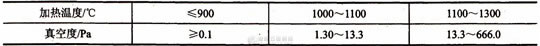

模具鋼加熱溫度與真空度要求的關系如表3-1。

表3-1橫具鋼加熱溫度與真空度的關系

3)加熱與預熱溫度

真空熱處理的加熱溫度為1000~1100℃時,應在 800℃左右進行一次預熱。加熱溫度高于1200℃時,形狀簡單、小型的零件,在 850℃進行一次預熱;較大的或形狀復雜的零件,應進行兩次預熱。第一次500-600℃;第二次850℃左右。

4)保溫時間

由于真空加熱主要靠輻射,而低溫時輻射加熱較慢,故平均 加熱速度比有對流的爐子慢,加熱時間相應要延長,一般認為真空加熱時間為鹽 浴爐的6倍;空氣爐加熱時間的2倍。

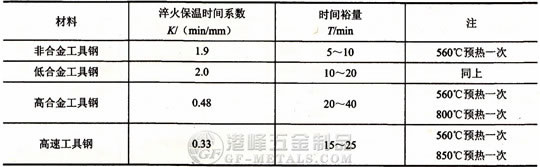

設K為保溫時間系數,B為工件有效厚度,T為時間裕量,則保溫時間C 可按下式計算:C=KB+T。K值和T值見表3-2。

表3-2真空淬火保溫時間計算參數

5)冷卻真空爐

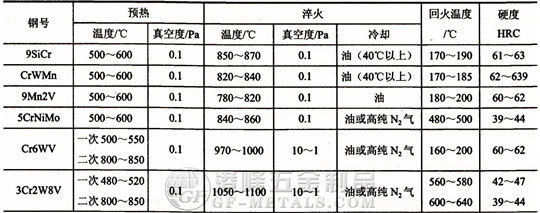

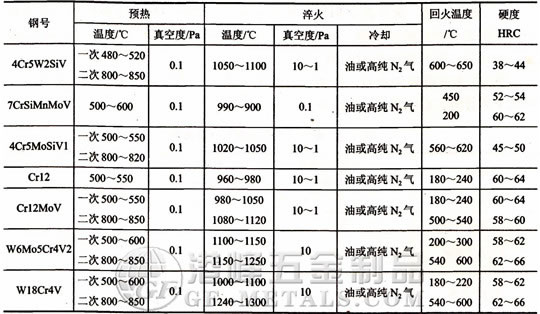

常用冷卻氣體為H2、He、N2、Ar。如以H2的冷卻時間為1,則He、N2、Ar的冷卻時間分別為1.2、1.5、1.75。空氣中氫氣含量大于5% 時,就有爆炸危險。所以H2雖然冷卻最快,但人們仍然很少采用。H2氣的價格 為N2氣的10倍。國外最佳氣體選擇為60%〜70%的He和30%〜40%的N2。0.6MPa 以上真空爐冷卻氣體可采用凈化裝置,再生利用,氣體可多次循環利用(一般可 達50次),可降低熱處理成本。國內真空爐采用高純氮(99.99%)較多。一般 用液氮裝置。實踐證明:0.6MPa循環氣體,流速為60〜80m/s時,其冷卻能力 已達到或超過550℃鹽浴冷卻或冷卻流態床。有較滿意的冷卻效果。常用模具鋼 真空熱處理工藝見表3-3。

表3-3常南模具鋼真空熱處理工藝

3.模具零件真空熱處理時注意點

1) 葛利茲模具材料含有較多的合金元素,蒸氣壓較高的元素(如Al、Mn、Cr、Si、 Pb、Zn、Cu等)在真空中加熱時易發生蒸發現象,所以要適當控制淬火加熱時 的真空度,以防止合金元素的揮發。尤其是含Cr量高的鋼種。

2) 為減少加熱模具零件因內外溫差而產生的熱應力和組織應力,對復雜的 或大截面的模具零件要進行多次預熱,而且,升溫速度也不能太快。這是減少或 防止變形的關鍵之一。

3) 髙速鋼、高Cr鋼和3Cr2W8V鋼等較大截面的氣淬鋼模具零件,應盡量 推薦在髙壓氣淬爐內進行處理。如氣冷速度不夠要進行油淬時,必須采用氣冷油 淬工藝,以防油淬后工件表面出現白亮層組織。

4) 真空淬火加熱溫度基本上可與鹽浴加熱和空氣加熱的溫度相同或略低一 些。但應注意,升溫時工件升溫速度遠比爐溫(指示溫度)慢,故均溫、保溫時 間視裝爐情況,要適當延長。

5) 裝料的合理與否對熱處理后質量關系很大,考慮到真空加熱是以輻為 主,模具零件在爐內應放置適當,小零件需要用金屬網分隔,使加熱和冷卻均勻。

鋼的真空熱處理工藝還可參考熱處理工藝行業標準JB/T9210—1999《鋼的真空熱處理》。

本文出自*港峰公司(葛利茲、名佳利)*,轉載請注明出處! 2016-4-23

模具鋼材

模具鋼材 銅鋁合金

銅鋁合金 五金耗材

五金耗材

鑼磨加工

鑼磨加工 名佳利*葛利茲精品推薦

名佳利*葛利茲精品推薦